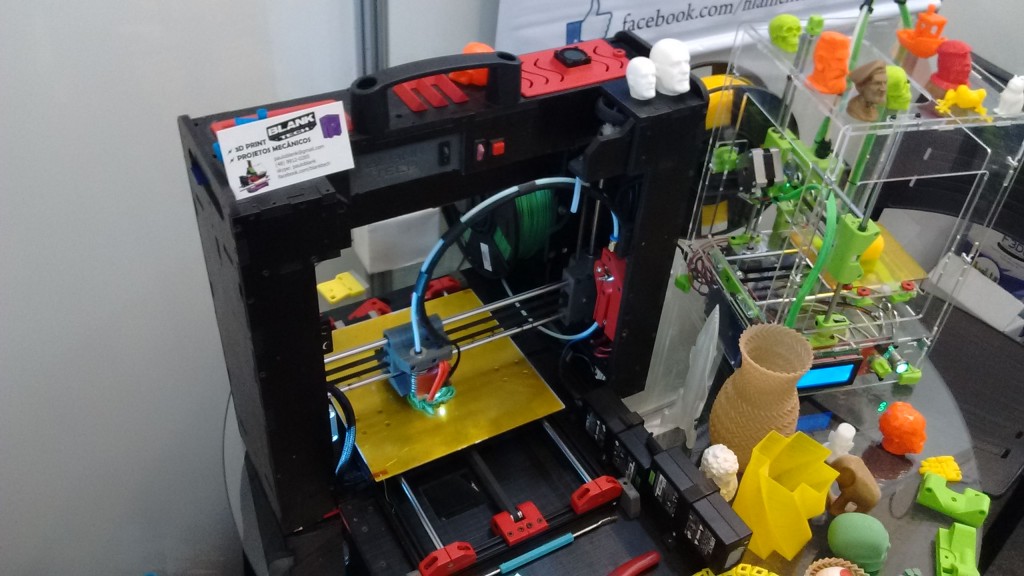

Um dia conheci a impressora 3D e foi paixão à primeira vista. Aquilo sim é uma revolução. Poder criar peças e outras impressoras era genial! Logo me veio a cabeça: “Preciso construir uma impressora”. E assim iniciei o desenvolvimento de uma RepRap Wallace.

O começo é meio estranho porque você encontra muitas opções diferentes de estrutura, tração, extrusão, etc. Confesso que fiquei meio perdido com tudo que vi.

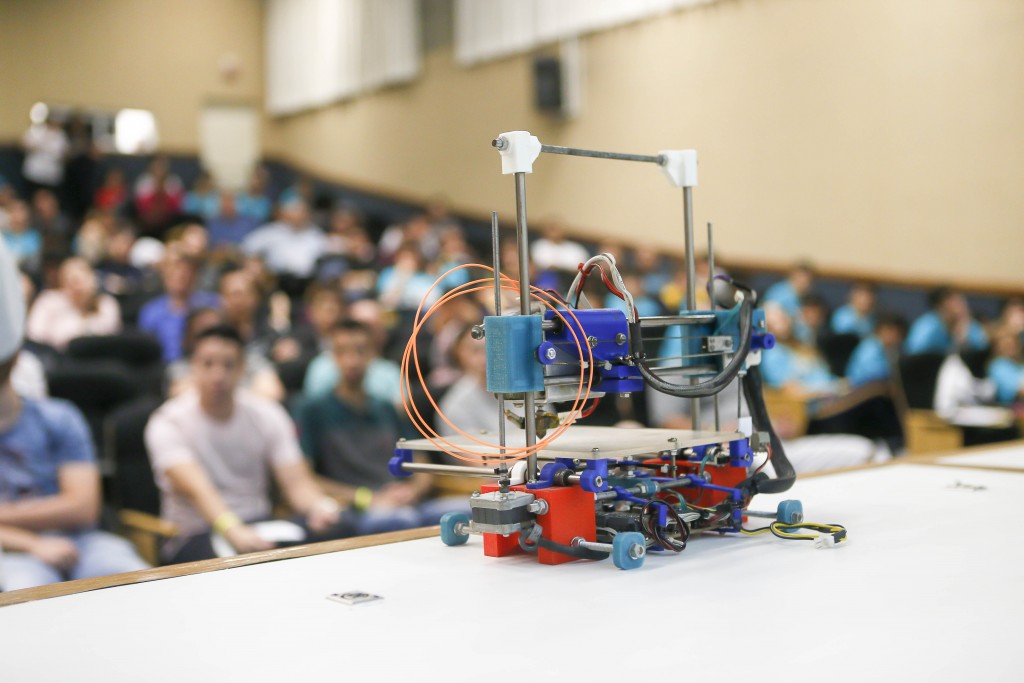

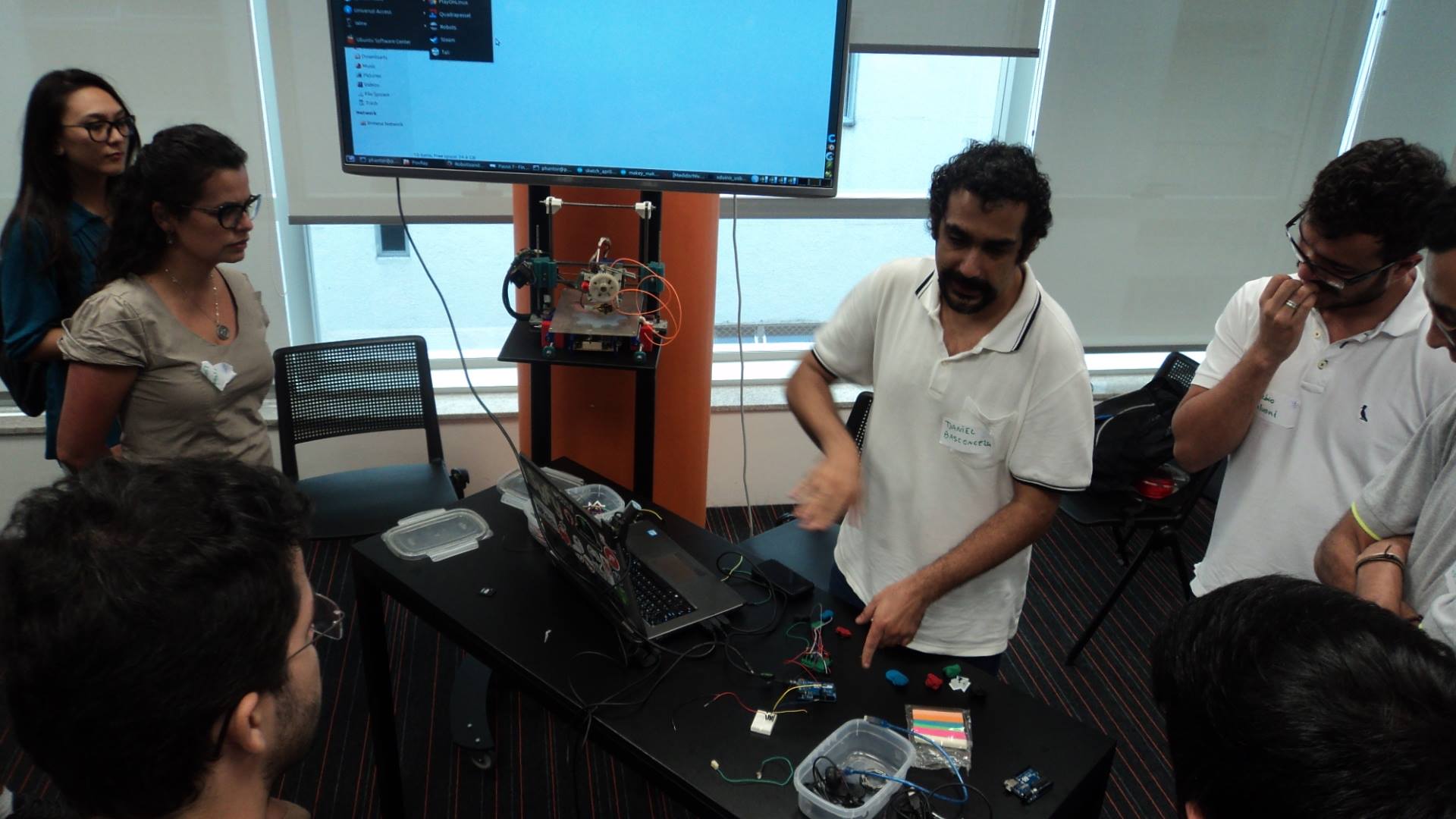

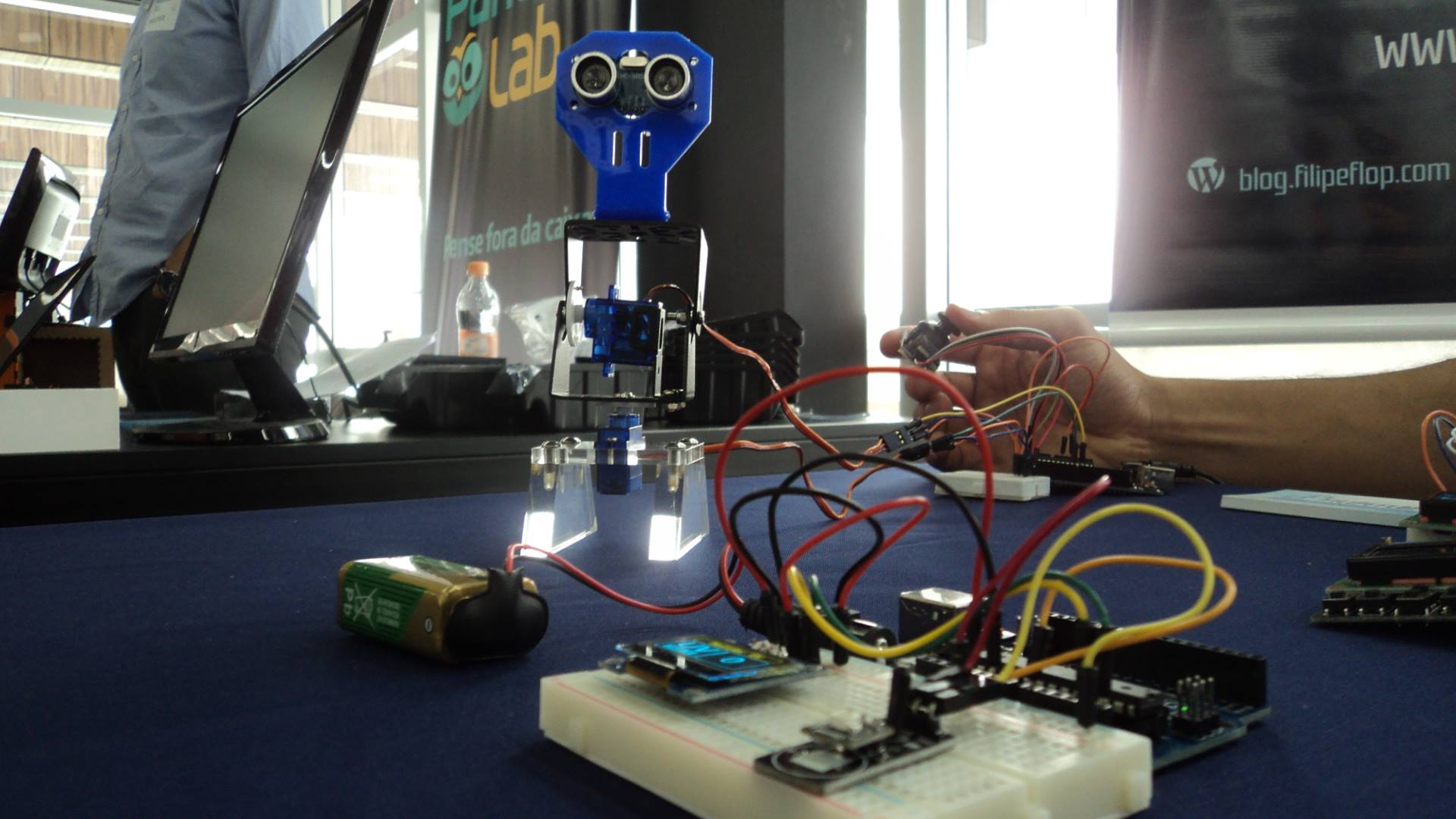

Depois de muita leitura e alguns meses, consegui terminar a estrutura básica e a eletrônica de controle. Em um outro artigo comentarei sobre esse desenvolvimento. Veja a máquina abaixo:

RepRap Wallace Robotizando

Ficou faltando apenas construir o bico extrusor. E ai perdi 3 meses e após 8 tentativas,consegui fazer um bico extrusor que funcione bem, e por bastante tempo.

Mas a piração tinha que ir mais longe. o bico deveria poder ser construído pelo máximo número de pessoas possível, portanto o processo deveria ser simples para ser feito em casa.

Neste artigo, iremos construir um bico extrusor com bloco aquecedor.

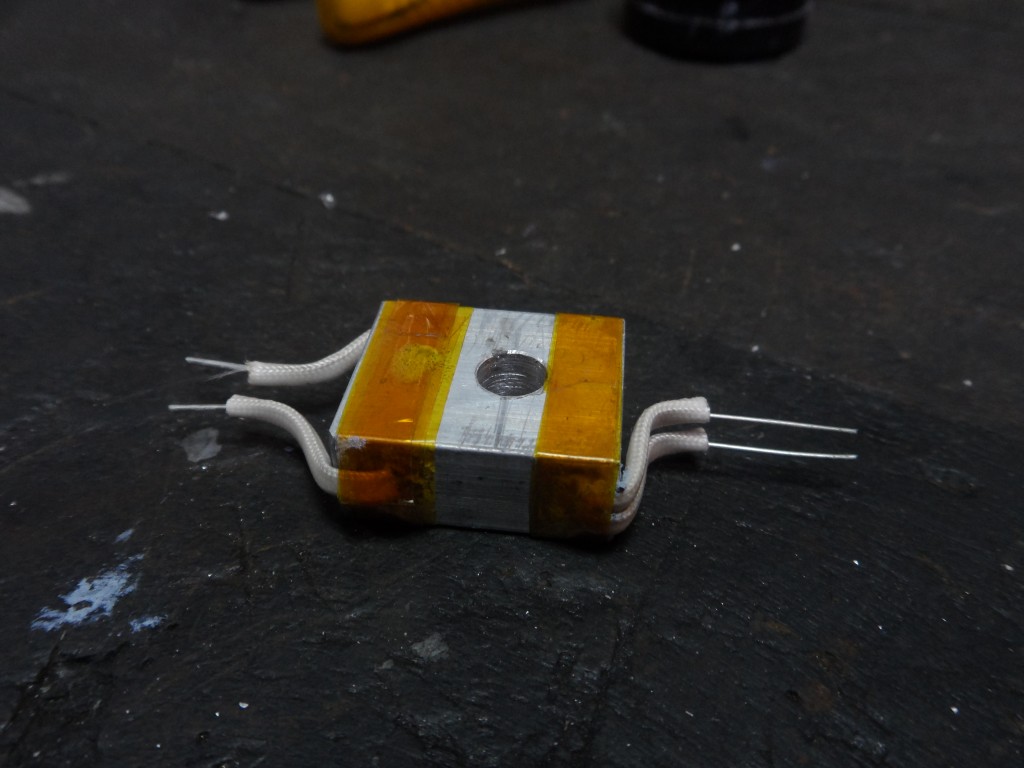

Nosso Primeiro Bico Extrusor perfeito

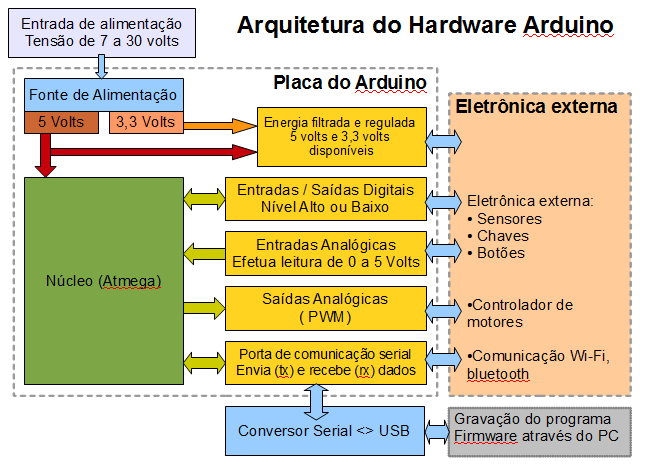

Teoria de funcionamento

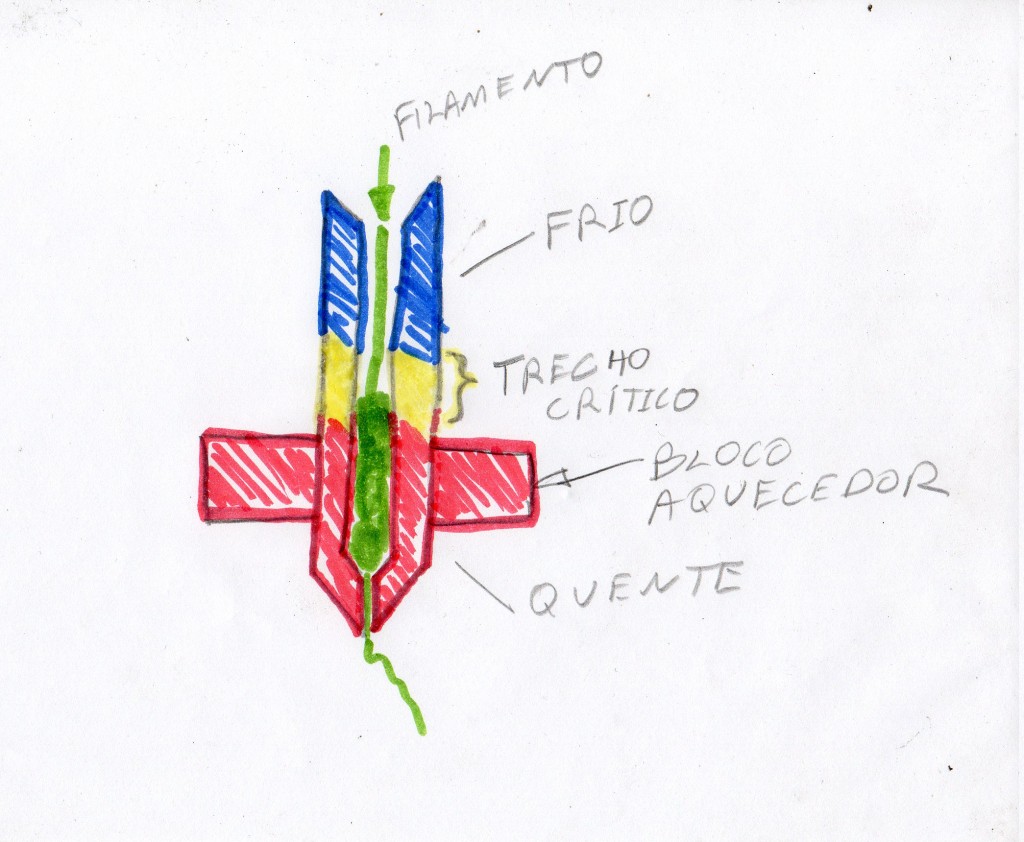

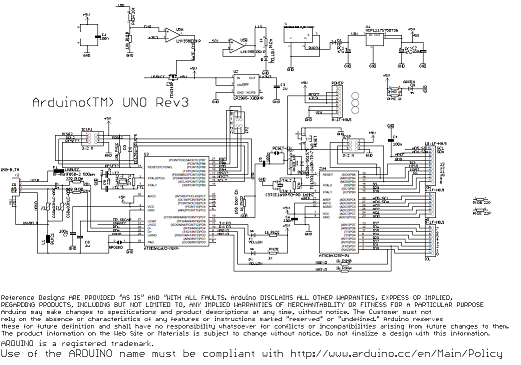

Segundo o wiki do site RepRap o bico extrusor possui uma parte crítica que deve ser bem projetada. Fiz um desenho para ilustrar e resumir o que nosso bico extrusor deve possuir na sua estrutura:

Desenho de um bico extrusor

1 – Entrada do filamento – A parte que está pintada em azul. Essa parte do bico deve ser fria, ou seja, com temperatura abaixo da temperatura de transição vítrea do plástico usado. A temperatura de transição vítrea é aquela em que o plástico começa a amolecer, ou seja, deixa de ser duro e passa a ser molengo. Essa temperatura para o PLA é 60 graus.

2 – Trecho crítico – em amarelo, é a parte onde o plástico começa a amolecer. Essa parte deve ser a menor possível. Se esta parte for muito longa, o plástico amolecido se expande e causa muito atrito na parede do tubo, tornando a extrusão mais difícil. Todo desenho do bico deve cumprir bem essa regra se não o bico entope.

3 – Saída do filamento – Em vermelho, esse trecho é onde o plástico vai para a temperatura de fusão completa e sai derretido pela ponta do bico de extrusão.

Antes de demonstrar como fizemos nosso bico, vamos listar todos os princípios que usamos para atingir o objetivo:

- O bico precisa ser fácil de fazer

- Os materiais devem ser de fácil obtenção

- Nenhuma ferramenta especial deve ser usada

- O custo do bico deve ficar o mais barato possível.

- Instrução de construção e montagem no formato de foto-tutorial

Lista de Materiais e Ferramentas

Preparamos uma lista completa de materiais e ferramentas que você precisará para construir o seu bico extrusor. Vamos à elas:

Lista de Materiais

- Barra de alumínio com as medidas 19mm x 9,5mm x 22mm

- Tarugo de latão com 9 mm de diâmetro x 12 mm de comprimento

- Barra roscada de aço inoxidável com 6 mm de diâmetro e 40 mm de comprimento

- Espaguete térmico de 2mm x 80 mm cortado em 4 pedaços de 20 mm

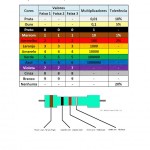

- Resistor de fio de 4,7Ohms x 5Watts corpo cilíndrico e cerâmico

- Termistor tipo NTC de 100KOhms

- Cola para parafusos tipo trava-rosca (adesivo anaeróbico)

- Fita Kapton 5 mm (usaremos cerca de 30 cm)

- Conector kk passo 2,54 duas vias macho

- Conector kk passo 5,08 duas vias macho

Lista de Ferramentas

- Furadeira de bancada pequena ou furadeira manual

- Morsa pequena de bancada

- Arco serra com serra para metais

- Broca Aço rápido de 6 mm

- Broca Aço rápido de 5 mm

- Broca Aço rápido de 4,5 mm

- Broca Aço rápido de 2 mm

- Broca 0,4mm ou 0,6mm

- Alicate de bico

- Paquímetro

- Lima quadrada pequena (4mm)

- Lima quadrada média ( 10mm)

- Lima cilíndrica 6mm

Bloco aquecedor e Tubo de extrusão

Dividimos a construção do nosso bico extrusor em duas partes: Bloco aquecedor e Tubo de extrusão. O bloco aquecedor contém o gerador de calor (registor) e o sensor de calor (termistor). O tubo de extrusão é o caminho por onde o filamento passa, derrete e sai (bico)

Vamos à um resumo desses dois conjutos.

Bloco Aquecedor

Bloco Aquecedor

O bloco aquecedor e construído com um pedaço de barra de alumínio, um resistor de 4,7Ohms 5W e um termistor NTC de 100K.

Inicialmente usei cobre para o bloco aquecedor, mas o cobre é mais difícil de furar, além de ser mais caro também, então encontrei um bloco de alumínio, este muito mais leve e fácil de trabalhar.

Tubo de extrusão

O tubo de extrusão é composto por um pedaço de 40mm de rosca sem fim de 6mm de aço inoxidável. Usamos aço inox porque esse material é péssimo condutor de calor e é isso que desejamos, um mau condutor de calor para manter o trecho crítico curto.

Na ponta de saída da extrusão, usamos latão, pois esse material é bem mole e fácil de furar com a broca de 0,4mm.

E chega de delongas!!!!

Na próxima página vamos iniciar a construção do bloco aquecedor e do tubo de extrusão. Vamos nessa!

Baixe a Tabela de Resistores aqui (PDF)

Baixe a Tabela de Resistores aqui (PDF)